Ressourceneffizienz und Klimaschutz im Spritzguss

Welches Potenzial schlummert im Spritzguss, sparsamer mit Kunststoffgranulat und Energie umzugehen? Wenn wir die These aufstellen, dass die Masse an Werkzeugen aufgrund ihrer Langlebigkeit ein Baujahr tragen, das weit vor der Wahrnehmung des Klimawandels oder einer generellen Nachhaltigkeit liegen, sind die Einsparungen enorm. Phoenix Contact hat jetzt zusammen mit dem Spritzgusshersteller Hadi-Plast ein Werkzeug für Auswerfhebel umgestellt. Weniger Müll, weniger Material, weniger Energie, weniger CO2: Die Kosten für den Bau waren schnell wieder drin. Es lohnt sich also, gerade bei älteren Werkzeugen genau hinzuschauen.

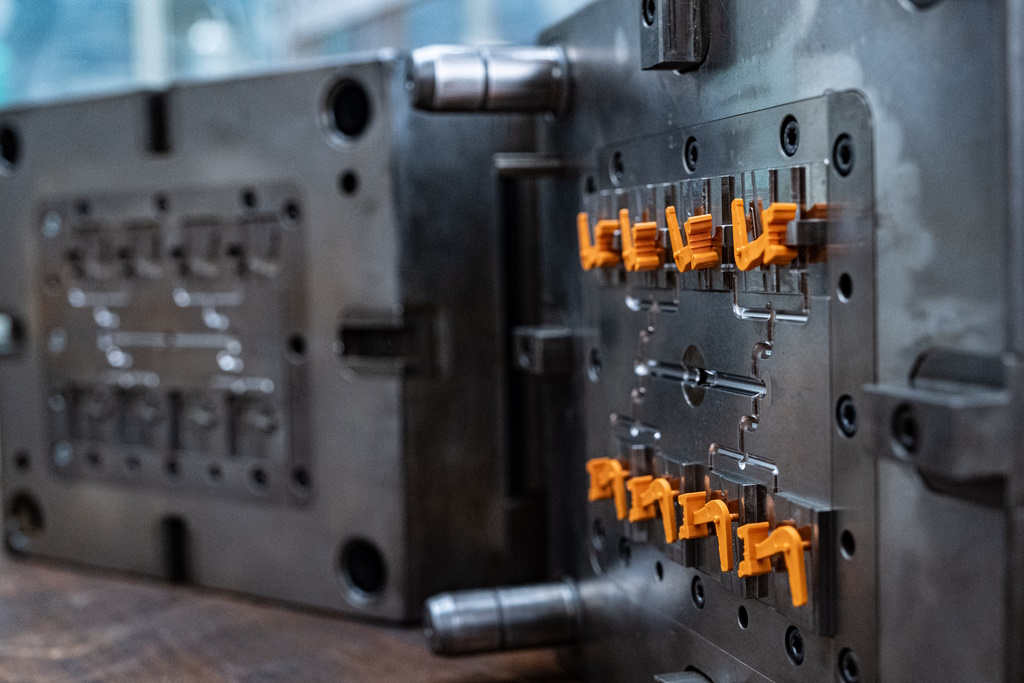

Relaismodule bestehen bei Phoenix Contact aus einem Leistungskontaktrelais mit einem Relaissockel samt Auswerfer in Hebelform. Die Komponenten gehören in der Elektroindustrie und im Schaltschrankbau zur etablierten Technik – und das seit Jahrzehnten. Die Produktionsmengen sind entsprechend hoch. Und da es sich hier um Dauerläufer handelt, sind die Einsatzzeiten der Produktionsmittel lang.

Das Spritzgusswerkzeug für die orangefarbigen Auswerfer zum Trennen des Relais vom Sockel trägt bei Phoenix Contact das Baujahr 1996. Die Einheit tut also seit knapp 30 Jahren seinen Dienst. Dass Phoenix Contact jetzt für dieses Bauteil ein neues Spritzgusswerkzeug in Auftrag gegeben hat, findet seinen Grund nicht in einer mangelnden Produktionsqualität, sondern in Aspekten der Nachhaltigkeit – hier speziell zum Schutz knapper Ressourcen.

Wer spart, verdient

Keine Verschwendung. Stattdessen der möglichst sparsame wie zielgerichtete Einsatz nicht nachwachsender Ressourcen. Dass sich nachhaltiges Handeln dabei auch wirtschaftlich lohnt, lässt sich am Beispiel des Spritzgusswerkzeugs für die Auswerfer eindrucksvoll belegen. Moderne Werkzeuge schlagen nicht selten mit einem hohen fünfstelligen Betrag zu Buche. Auch das neue Werkzeug für die Auswerfer kostete Phoenix Contact rund 100.000 Euro. Diese hohe Investitionssumme macht es nachvollziehbar, einmal gebaute Werkzeuge so lange wie möglich zu verwenden. Diese Aussage trifft auch auf das 1996 in Betrieb gegangene Werkzeug für die Auswerfer zu.

Doch warum neu bauen, wenn „never change a running system“ doch so gut läuft? Neben Klimaschutz und Nachhaltigkeit gehört auch die aktuelle Rohstoffknappheit zu den maßgeblichen Auslösern, Geld in die Hand zu nehmen. Vor dem Werkzeugwechsel bei Hadi-Plast in Hövelhof hat der Phoenix Contact-Standort Bad Pyrmont rund 21 Tonnen Granulat für die Hebel im Jahr verbraucht. Beim Kunststoff handelt es sich um ein durchgefärbtes Polyamidgranulat, das aufgrund der gebotenen mechanischen Festigkeit glasfaserarmiert ist. Glasfasern geben Halt und sind wirksam gegenüber Biegekräften. Diese Eigenschaft macht es aber unmöglich, Angüsse als Recyclat wieder in den Produktionskreislauf zu bringen.

Der Heißkanal macht den Unterschied

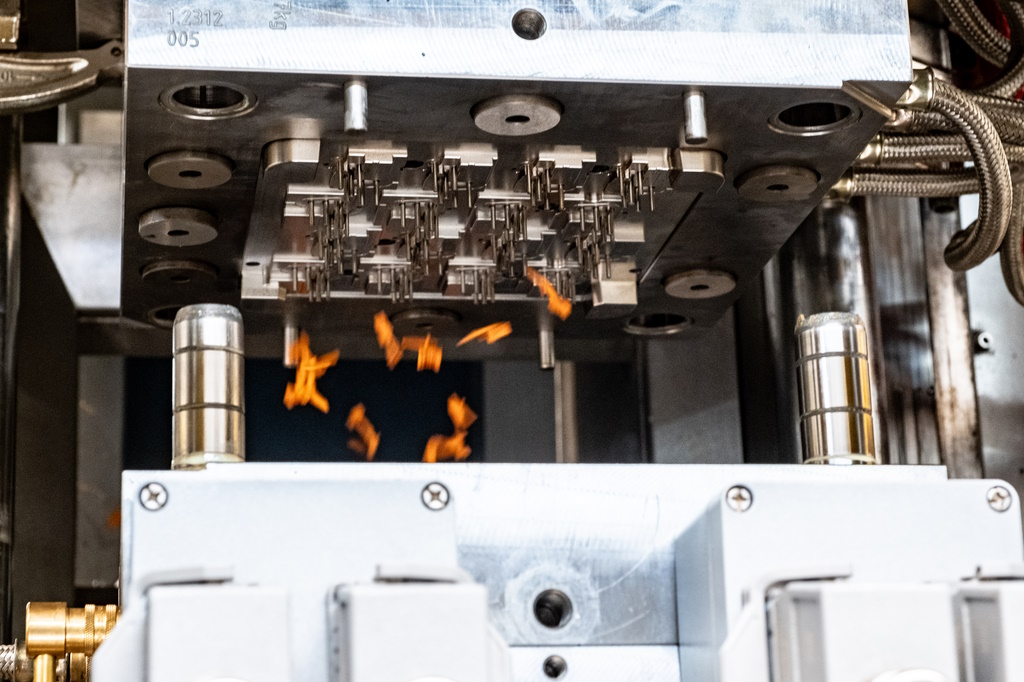

Worin liegt jetzt der maßgebliche Unterschied vom alten zum neuen Werkzeug? Das neue 16-fach Werkzeug verzichtet auf sämtliche Angusskanäle und arbeitet prinzipiell mit einem sogenannten Heißkanalsystem. Feine Düsen spritzen den flüssigen Kunststoff direkt in die Form, während diese präzise schließt, um zu entlüften. Sichtbares Zeichen für den Spritzguss mit Heißkanälen ist eine kleine Vertiefung an den produzierten Teilen. „Sie resultiert aus der Tatsache, dass dort die Düse im Werkzeug platziert ist“, erklärt Marco Schröder, Teamleiter in der Bauteilefertigung bei Phoenix Contact in Bad Pyrmont.

Beim orangefarbigen Auswerfhebel liegt die Einbuchtung in einem Bereich, der nach der Montage nicht sichtbar im Inneren der Relaisklemme liegt. Was sich zunächst simpel anhört, zog bei Phoenix Contact aufgrund der Designänderung ein anspruchsvolles Genehmigungsverfahren nach sich. Die Arbeit und der Aufwand für die komplette Neukonstruktion des Werkzeugs hat sich dabei auf ganzer Linie gelohnt – und dies mit einem Return on Investment (ROI) unter einem Jahr.

Neukonstruktionen rechnen sich – häufig auch sehr schnell

Beim alten Achtfach-Werkzeug wogen die eigentlichen Teile gerade einmal 6,8 Gramm – also bei acht gleichzeitig gespritzten Teilen gerundet 0,8 Gramm pro Auswerfer. Das Schussgewicht pro Zyklus betrug aber 7,5 Gramm mehr. Der nicht mehr nutzbare Abfall war also in seiner Masse sogar höher als das Produkt. Und hier liegt der maßgebliche Grund für die schnelle Amortisation durch eingesparte Ressourcen. Die Investitionssumme war allein schon nach einem Jahr nur durch gespartes Granulat wieder in der Kasse. Marco Schröder: „Der Wegfall des Angusses betrug jährlich etwa elf Tonnen Material – was rund 100.000 Euro im Einkauf sind. Insgesamt betrachtet liegen wir bei 150.000 Euro Einsparungen.“

Ein weiterer Vorteil der Umstellung ergibt sich aus der CO2-Bilanz. Mit dem neu konzipierten Werkzeug verbessern sich die CO2-Emissionen auf der Berechnungsgrundlage von Datenbankwerten um 70 bis 75 Tonnen im Jahr. Und weil aller guten Dinge bekanntlich drei sind: Auch Hadi-Plast profitiert als strategischer Lieferant von Phoenix Contact vom neuen Werkzeug. „Bei uns haben sich die Angüsse ständig verklemmt und zu Türmen aufgestaut. Die Maschinenstörungen haben mich total genervt“, blickt Inhaber Dr. Karsten Anger zurück. Dass die doppelte Anzahl an Teilen pro Takt auch noch Produktionsfläche und Produktionszeit spart, sind ebenfalls Pluspunkte bei der Bewertung dieser Maßnahme.

Rohstoffmangel, Klimaschutz und vor allem nachhaltiges Handeln aus der inneren Überzeugung heraus: Der erste Impuls, ein neues Werkzeug zu entwickeln und ein bis dato problemlos laufendes Werkzeug zu ersetzen, kam aus den genannten Gründen von Hadi-Plast. Auch wenn das Unternehmen in seiner Rolle zunächst als Lieferant zu bezeichnen ist; die Zusammenarbeit beider Unternehmen ist schnell zu einer echten Partnerschaft geworden. Dazu zählt, gemeinsam Prozessverbesserungen zu erzielen sowie nachhaltiger und ressourcenschonender zu produzieren.

„Wir verstehen uns als Systemlieferant, der den Prozess sehr gut beherrscht und damit mehr leistet, als ein reiner Lohnfertiger“, betont Karsten Anger. Allein vier Millionen Euro habe sein Unternehmen 2022 in ressourcenschonendes Equipment investiert und sich damit zu einem echten Vorzeigeunternehmen in Sachen Spritzguss entwickelt. Dazu zählt auch, wie Hadi-Plast mit seiner Energie und den eingesetzten Ressourcen umgeht. „Bei uns ist alles auf höchste Effizienz ausgelegt. Wir wollen den Wirkungsgrad steigern und folglich Verluste effektiv begrenzen.“ Als Beispiel nennt der Geschäftsführer die Nutzung der Abwärme aus der Produktion zur Beheizung des Bürogebäudes. „Wir haben am Standort kein Gas mehr und dennoch mehr Wärme, als wir benötigen.“

Gemeinsam sparen und nachhaltiger werden

Seine Motivation, mehr für den Klimaschutz zu tun, holt sich Karsten Anger aus der Zukunft seiner vier Kinder. „Wir beziehen schon viele Jahre Ökostrom. Das ist mir persönlich wichtig. Ich möchte nichts auf dem Rücken der Zukunft kaputt machen. Hier ist ein Gleichgewicht gefragt.“ Die enge und vor allem verlässliche Partnerschaft zu Phoenix Contact betrachtet Karsten Anger als stabile Basis, die notwendig ist für langfristige Strategien. Und genau diesen Aspekt schätzt auch Marco Schröder, da Hadi-Plast seine Kompetenz und ebenfalls die von Technologiepartnern für das neue Werkzeug mit ins Projekt gelegt hat.

Täglich ein bisschen „Die Sendung mit der Maus“. Das betrachte ich seit mehr als 20 Jahren Fachredaktion und Fotografie immer noch als echtes Geschenk. Wo habe ich sonst die Gelegenheit, in so viele industrielle Anwendungsgebiete mit ganz viel Neugier hineinschauen zu können? Das Beste: die Recherchegespräche mit Menschen, die für ihre Sache und ihren Beruf lichterloh brennen. Bei Phoenix Contact haben wir noch viel vor mit dem Erzählen spannender Geschichten – vor allem, wenn es um zukunftsweisende Themen wie Klimaschutz und Nachhaltigkeit geht.

0 Kommentare