Bye, bye, Blei: Auf dem Weg zur bleifreien Produktion

Nachhaltiger und zukunftssicher werden: Dieser Mammutaufgabe stellt sich Phoenix Contact in diversen Bereichen. Schon seit Jahren arbeiten viele Expertinnen und Experten beispielsweise daran, Blei aus der Produktion zu verbannen. Einer davon ist der 32-jährige Technologiemanager Benedikt Beermann.

„Nachhaltige Köpfe“ – das sind Kolleginnen und Kollegen bei Phoenix Contact, die mit ihren Projekten einen wertvollen Beitrag für eine nachhaltige Wertschöpfungskette leisten. Sie alle haben das Ziel, den ökologischen Fußabdruck unseres Unternehmens zu minimieren und Energie und Ressourcen effizienter zu nutzen. In unserer neuen Reihe erzählen wir, was sie tun und was sie antreibt.

Blei ist giftig und schädigt Mensch und Umwelt. Für Phoenix Contact gehört der weitreichende Verzicht auf Blei zum nachhaltigen Handeln. Die Umstellung auf eine bleifreie* Produktion gilt als eine der größten Herausforderungen der metallverarbeitenden Industrie der letzten 50 Jahre. Denn dafür gab es weder Vorbilder noch Erfahrungswerte. Daher lässt sich das, was die Verantwortlichen bei Phoenix Contact geleistet haben, durchaus als Pionierarbeit bezeichnen.

Blei und seine Rolle in der Industrie

In der industriellen Produktion hatte Blei bisher einen zentralen Zweck. Beim Zerspanen, bei dem man überschüssiges Material in Form von Spänen abtrennt, sorgt es für einen guten Spanbruch und eine leichte Schmierung im Material. Ohne den Einsatz von Blei verschlechtert sich die Zerspanbarkeit und es entsteht mehr Wärme, sowohl am Werkstück wie auch an den eingesetzten Werkzeugen.

Will man also auf bleifrei umsteigen, gilt es, Materialien mit ähnlich guten Eigenschaften zu finden. Hier kommt Benedikt Beermann ins Spiel. Er ist Experte für Halbzeuge und Metalle und arbeitet in der Technologieentwicklung der Business Area Device Connectors. Ein Ort der Innovation: Dort werden neue Materialien erprobt und neue Prozesse und Produkte vorentwickelt.

Ein technologischer Spagat

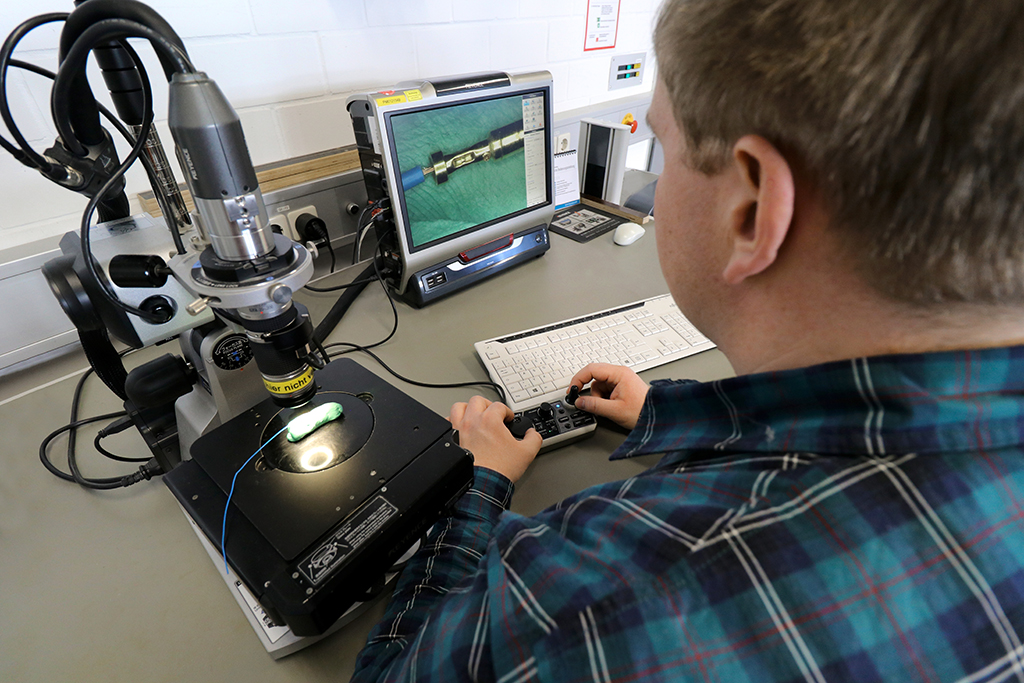

In den vergangenen Jahren hat der Industriemechaniker und studierte Maschinenbauingenieur maßgeblich daran mitgearbeitet, bleifreie Crimpkontakte zu entwickeln. Diese sind in den Rundsteckverbindern mit Crimpanschluss von Phoenix Contact verbaut. Sie sind zahnstocherdick, aber innen hohl. Nicht mal so lang wie ein Fingerglied, die Wand kaum dicker als ein Fingernagel. Bei der Produktion dieser Kontakte sorgte das Blei im Werkstoff Messing bisher dafür, dass dieser gut zerspanbar war.

„Die Crimpkontakte waren für uns die Königsdisziplin bei der Umstellung auf bleifreie Produkte. Denn hier müssen wir beim Material den Spagat schaffen, dass der Spanbruch gut ist und dass es sich auch beim Crimpvorgang gut kalt verformen lässt. Das ist der Kern der technologischen Herausforderung gewesen und ein sehr schmaler Grat“, erklärt Benedikt Beermann.

Materialien und Werkzeuge ermitteln und weiterentwickeln

Die erste Hürde auf dem Weg: neue Halbzeuge qualifizieren. „Wir haben knapp 100 verschiedene Halbzeuge, Legierungen und Halbzeug-Formen getestet. Das war nicht nur für uns ein neues Feld, sondern auch für unsere Lieferanten“, beschreibt er. Bis ein geeignetes Material gefunden waren, habe es drei Jahre gedauert. Damit nicht genug: Dieses Material musste auch verarbeitet werden können. „Wir haben zusammen mit einem unserer Lieferanten auch ein spezielles Werkzeug entwickelt, das den Spanbruch erleichtert.“

Standortübergreifend zusammenarbeiten

Hergestellt werden die Crimpkontakte bei Phoenix Contact Connector Technology in Herrenberg. Benedikt Beermann hat die Umstellung auf bleifreie Crimpkontakte von Blomberg aus vorangetrieben, ein Team bei Phoenix Contact Connector Technology in Herrenberg an der Maschine in der Dreherei. „Die Materialien mussten ja auch in der Praxis, also in der Produktion, erprobt werden“, berichtet Beermann. „Standortübergreifend und mit vielen unterschiedlichen Menschen zusammenzuarbeiten, hat mich persönlich sehr weitergebracht“, so der Hamelner. „Wenn man eine neue Technologie entwickelt, arbeitet man nie nach Schema F, das ist das Spannende an meiner Arbeit. Das braucht Durchhaltevermögen und man muss Rückschläge in Kauf nehmen. Aber wenn man dann etwas wirklich Innovatives entwickelt hat, ist man am Ende sehr stolz.“

Bis Ende des Jahres wird ein Großteil des Produktportfolios der Rundsteckverbinder bleifrei lieferbar sein. So erfüllen die Produkte von Phoenix Contact heute schon die Umweltanforderungen von morgen. Bleifrei produzieren – dieser Herausforderung hat sich Phoenix Contact frühzeitig gestellt, bevor es gesetzlich Pflicht wird.

* Die Bezeichnung Bleifrei bezieht sich auf den zukünftigen Grenzwert von 0,1 % in der RoHS-Richtlinie (Restriction of Hazardous Substances) des Europäischen Parlaments.

Bleifrei in die Zukunft | PHOENIX CONTACT

Ich liebe es, Geschichten zu erzählen. „Wusstest du schon, dass…?“ lässt mich aufhorchen. Ich mag es überraschend, unterhaltend, spannend, inspirierend. Auch deshalb bin ich Redakteurin geworden. Um „Wusstest du schon, dass…?“-Momente mit anderen zu teilen. Bei Phoenix Contact gibt es viele davon. Denn dort arbeiten inspirierende Menschen an spannenden, relevanten Produkten und Lösungen. Darüber schreibe ich nicht nur als Redakteurin für Interne Kommunikation, sondern auch hier auf dem Blog.

0 Kommentare