Feuer, Wasser, Erde, Luft: im Umweltsimulationslabor

Technische Produkte müssen während ihrer gesamten Lebensdauer einer Vielzahl von Umwelteinflüssen trotzen. Besonders hohe oder niedrige Temperaturen können beispielsweise die Leistungsfähigkeit und Lebensdauer der Produkte beeinflussen. Im Umweltsimulationslabor von Phoenix Testlab werden diese Umwelteinflüsse simuliert, um die Qualität und Zuverlässigkeit von technischen Produkten zu prüfen. Im Beitrag erklärt uns Sven, wie die Tests im Umweltsimulationslabor ablaufen.

Ein Airbag, der auslöst, wenn man das Radio einschaltet? Klingt gefährlich. Damit genau so etwas nicht passiert, prüft Phoenix Testlab die Produkte von morgen und zertifiziert sie für ihre Hersteller. Was man da prüfen kann und wie solche Prüfungen durchgeführt werden, erzählen wir euch in unserer Phoenix Testlab-Reihe.

Im Umweltsimulationslabor bilden wir Umwelteinflüsse nach, um mögliche Schwachstellen in technischen Produkten zu erkennen, bevor sie auf den Markt kommen. Ich persönlich prüfe z. B. sehr oft Kühlerlüfter für Autos. Das Motorkühlsystem im Auto verhindert, dass der Motor überhitzt und Schäden an der Motormechanik entstehen. Der Kühlerlüfter sitzt nah am Kühler und wird zugeschaltet, wenn die Temperatur des Kühlwassers einen bestimmten Wert erreicht. Der Kühlerlüfter sorgt dafür, dass Wärme an die Außenluft abgeführt wird und unterstützt so den Abkühlprozess des Kühlmittels.

Für die meisten Produkte gibt es ein Lastenheft. Das ist eine Zusammenstellung der Anforderungen, die ein Produkt erfüllen muss. Anhand dessen wissen wir, welche Tests der Prüfling durchlaufen muss, und führen diese nach und nach durch. Auch wenn wir allgemein von Prüfling (Einzahl) sprechen, haben wir mehrere Testobjekte desselben Typs gleichzeitig im Test. Teilweise durchlaufen diese zusammen die Prüfungen und manchmal werden sie auf unterschiedliche Prüfungen aufgeteilt – das ist für spätere Analysen notwendig.

Am Beispiel des Kühlerlüfters führe ich euch mal durch die einzelnen Stationen einer Testsequenz.

Schlaglöchern trotzen: Vibration und mechanischer Schock

Bei einer Vibrationsprüfung wird simuliert, dass ein Auto über die Straße fährt. In vielen Straßen gibt es Schlaglöcher. Fährt das Auto über ein Schlagloch, bekommt das Auto quasi einen kleinen Schock. Der wird zwar durch eine Feder gedämpft, aber jedes Teil schwingt nach. Beim Vibrationstest prüfen wir, ob die Teile der Vibration standhalten. Generell stellen alle unsere Prüfungen in extrem kurzer Zeit die Belastung während der herkömmlichen Produktlebensdauer nach. Mit einer Vibrationsprüfung im Labor kann so eine etwa 5-jährige Nutzung simuliert und Materialermüdung aufgedeckt werden.

Bloß nicht altern: Temperaturschock

Beim Temperaturschock gibt es zwei Kammern, die auf eine sehr kalte und eine sehr heiße Temperatur temperiert werden. Bei Autoteilen im Motorraum sind das meist -40 Grad und +120 Grad Celsius. Der Prüfling fährt dann immer von der kalten in die warme Kammer und bekommt dadurch einen Temperaturschock. So eine Prüfung geht mehrere Tage, der Prüfling fährt mehrere hundert Male hin und her. Wir testen damit die schnelle Alterung von Teilen. Dichtungen und Metalle dürfen während der Prüfung nicht spröde oder rissig werden. Undichte Teile würden in der weiteren Testsequenz zu Problemen führen.

Wer rostet, fällt durch: Korrosion

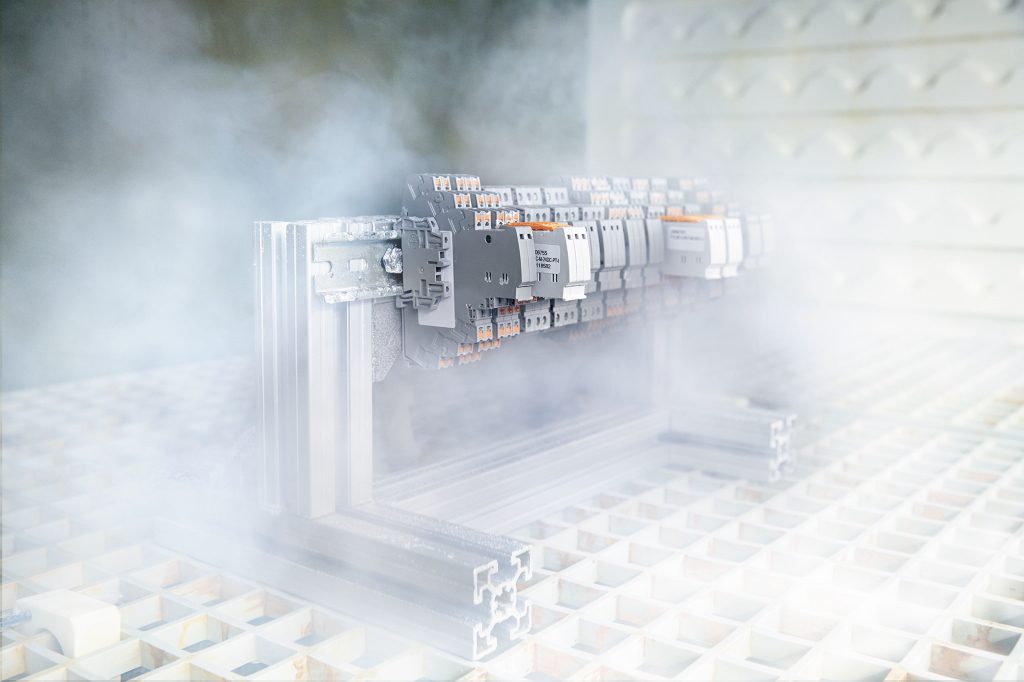

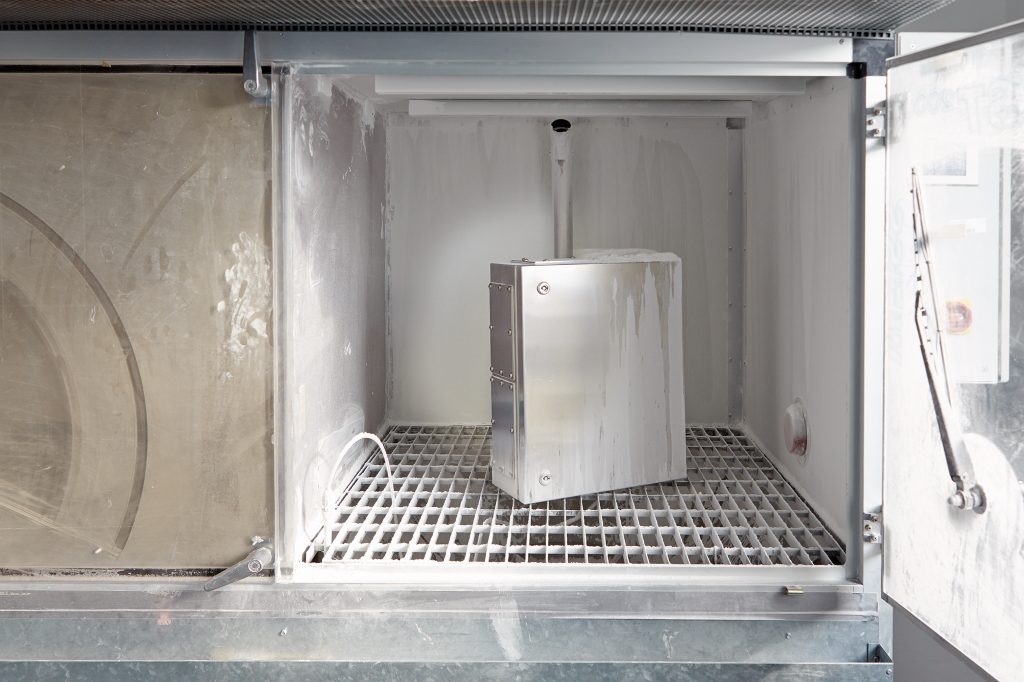

Bei der Salznebelprüfung kommen die Prüflinge in eine Kammer und werden mit salzhaltiger Nebelluft besprüht. Metalle dürfen hier zwar leicht anfangen zu rosten, aber keine schädigende Wirkung auf die Funktion haben. Der Test dauert eine knappe Woche.

Undichte Stellen finden: Wärme und Frost

Dann folgt die feuchte Wärmelagerung mit Frost. Der Test dauert 240 Stunden. Dabei wird mehrfach ein Temperaturwechseltest von -10 Grad auf +65 Grad Celsius durchgeführt, und zwar zusätzlich mit einer hohen Luftfeuchtigkeit. Hier kann sich Feuchtigkeit am Prüfling absetzen. In der dreistündige Frostphase bei -10 Grad Celsius können durch Eisbildung z. B. Dichtungen beschädigt werden. Das müssen wir mit diesem Test ausschließen. Oft werden diese Prüfungen auch „in Funktion“ durchgeführt. Bei einem Lenkrad werden dabei z. B. während der Prüfung die Schalter betätigt und per Analysegeräte ausgewertet, ob sich die Funktionen während der Prüfung verändern.

Auf Tauchgang: T-Schock-Tauchen

Danach kommt die Tauchprüfung. Das nennt sich T-Schock-Tauchen. Dabei wird der Prüfling für eine Stunde wieder auf +120 Grad Celsius erhitzt und dann fünf Minuten in 0 Grad kaltes Wasser getaucht. Das ist noch mal härter als der Temperaturschock, weil noch der Faktor Wasser hinzukommt. Es gibt Autos, die können durchaus durch Wasser fahren. Und im Winter, bei Eis und Schnee, kommt ein Kühlerlüfter auch in anderen Autos mit Wasser in Berührung.

Prüfen mit Hochdruck: IP-Schutzart

Als letztes folgt die IP-Prüfung. IP steht dabei für International Protection. Es ist prinzipiell erlaubt, den Motorbereich eines Autos mit dem Hochdruckreiniger zu reinigen. Dem müssen die Teile natürlich standhalten. Daher wird der Prüfling entsprechend mit 100 bar und 80 Grad heißem Wasser befeuert. Zur IP-Prüfung gehört außerdem noch die Staubprüfung. Wie der Name schon sagt, wird dabei Staub auf den Prüfling gerieselt, und zwar in einer verschlossenen Kammer. Staub kann ebenfalls in wichtige Teile eindringen und dort Schaden anrichten.

Zwischen den Prüfungen führen wir Tests durch, um die Funktionstüchtigkeit des Prüflings nach der Prüfung nachzubilden. Sollte ein Prüfling an irgendeiner Stelle nicht mehr funktionieren, endet die Prüfung an dem Punkt.

In den meisten Fällen bekommen wir die Prüflinge erst, wenn sie schon sehr ausgereift sind. Die Hersteller haben oft schon Tests in eigenen Laboren durchgeführt und brauchen von uns nur noch den finalen Report. Das sind dann Prototypen, die kurz vor der Serienfertigung stehen. Bei manchen Prüfungen sind wir entwicklungsbegleitend dabei. Dabei gibt es auch öfter mal Ausfälle. Am Ende der Prüfung erstellen wir immer einen Prüfbericht für den Hersteller. Darin steht, ob die Prüfungen bestanden sind oder nicht. Gegebenenfalls müssen die Hersteller dann Anpassungen vornehmen und erneut einen Prüfling testen lassen.

Heute ist Phoenix Testlab eines der führenden Labore für den Test von Automobil-Komponenten in Deutschland. Die Prüflinge stammen daher von fast allen namhaften Zuliefererfirmen – vom Airbag über Sensoren, Lenkrädern, Scheinwerfern, Funkschlüsseln bis hin zur großen Lithium-Ionen-Batterie ist alles dabei. Das macht uns ein bisschen stolz: Fast in jedem Auto sind mehrere Bauteile drin, deren Prototyp in Blomberg geprüft wurde.

Hier könnt ihr einen allgemeinen Blogbeitrag über Phoenix Testlab lesen und in diesem Beitrag berichtet ein Mitarbeiter von Phoenix Testlab über seine Arbeit im Labor für Elektromagnetische Verträglichkeit.

Ich habe ein Haus mit großem Garten, wo meine Frau und ich immer wieder Veränderungen vornehmen. Ein selbst gebauter Sandkasten für meinen Sohn oder eine Terrasse mit kleiner Teichanlage sind solche Projekte. Aktuell bauen wir unser Haus groß um und bauen den Dachboden komplett aus.

0 Kommentare