Dünya sürekli değişiyor. Daha dijital, akıllı ve esnek hale geliyor. Buhar makinesi, elektrifikasyon ve otomasyondaki endüstriyel devrimlerin ardından, yarının akıllı üretimi artık Endüstri 4.0 başlığı altında gerçekleşiyor. Dijital dünyanın sunduğu avantajlar Phoenix Contact’ın kalıp tasarım mühendisliği örneğinde gösterilmiştir. Dijital verilerin sürekli kullanımının süreçlerin optimizasyonuna katkıda bulunduğu yer burasıdır.

Phoenix Contact Group, bağlantı, arayüz ve otomasyon teknolojisinin yanı sıra aşırı gerilim korumasının yenilikçi bileşenleri, sistemleri ve çözümleri ile uluslararası pazarlarda kendini kanıtlamıştır. Sürekli yüksek kalitenin temeli, diğerlerinin yanı sıra kapsamlı üretim kapasitesidir. Aslında, sadece vidalar, plastik ve metal parçaları kendi bünyesinde geliştirilip üretilmiyor, aynı zamanda gerekli yüksek düzeyde otomatikleştirilmiş montaj makinelerinin yanı sıra delme, bükme ve enjeksiyon kalıp makineleri de geliştirilip üretiliyor. Yukarıda bahsedilenlerden sorumlu kalıp tasarım mühendisliği ekibi, Almanya, Çin, Hindistan ve Polonya’da bu alanda çalışan toplam 300 çalışanla Blomberg’den koordine edilmektedir. Tüm sahalar şirket içi bilgi ve yönetim yazılımları aracılığıyla birbirlerine network üzerinden bağlıdır.

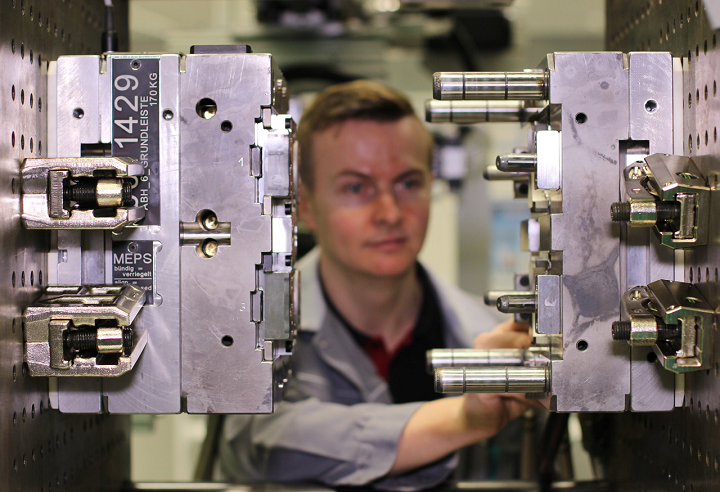

Karmaşık enjeksiyon kalıp makineleri, ürünlerin giderek değişen doğası ve daha küçük üretim adetleri nedeniyle, daha kısa zaman dilimlerinde hazır olması gereken plastik parçaların üretiminde kullanılmaktadır. Diğer bir zorluk, yüksek düzeyde makine hassasiyeti gerektiren hassas son ürünleri içerir. Bu nedenle, dalgalanma üç boyutlu konturlarda sadece 5 mikrometredir. Tool Shop Plastics Direktörü Dr. Sven Holsten, “1 adetlik üretim boyutunda karmaşık yapıları maliyet kontrollü şekilde üretebilmek için Endüstri 4.0 fikirlerini eleştirel bir bakış açısıyla inceledik ve gelecek vizyonumuzu belirledik. Bunu yaparken bugün dijital çağın olanaklarından yararlanıyoruz” diyor.

Yeni Ürünlere Tam Otomatik Yükseltme

Endüstri 4.0, ancak ilgili tüm bilgilerin dijital formatta mevcut olması ve değer yaratmaya dahil olan tüm örneklerin networke bağlı olması durumunda uygulanabilir. Optimum değer yaratma, herhangi bir zamanda dijital verilerden elde edilir. İnsanları, nesneleri ve sistemleri bir araya getirerek, gelecekte dinamik, kendi kendini organize eden ve değer katan networkler oluşturulacaktır. Bunlar, örneğin maliyetler, süreklilik veya kaynak tüketimi açısından çeşitli kriterlere göre optimize edilebilir.

Kalıp tasarım mühendisliği, uzun süredir Endüstri 4.0’a doğru ana hatlarıyla belirtilen yolu izliyor. Dijital verilerin tutarlı kullanımı sayesinde, çalışanlar günlük çalışmalarının farklı alanlarında önemli gelişmeler elde ediyor. Dr. Holsten “Gelecekte, yeni ürünlere yapılan yükseltmeler tamamen otomatik olmalıdır.” diyor. Bu amaçla dağınık üretim birimleri internet üzerinden birbirine bağlanır. Manuel ayarlar veya yükseltme çalışmaları gibi etkinlikler artık geçmişte kaldı. Bunun yerine, çalışanlar yeni araçları yapılandırmaya odaklanabilir. Bu dijital verilere dayalı olarak, simülasyonlar ve ayrıca gerekli lojistik süreçler de dahil olmak üzere otomatik olarak programlanmış üretim adımları bitmiş ürüne kadar bağımsız olarak çalışır.

SAP Sistemine ve Dahili Platformlara İki Yönlü Veri Aktarımı

Anlatılan senaryo hızlı bir şekilde uygulanamaz. Bu yoldaki ilk adım, Bilgisayar Entegrasyonlu Üretim (CIM) ve Yalın Üretim ile somutlaştırılmıştır. Tüm katma değer zinciri, örneğin iyileştirilmiş üretim lojistiği yoluyla daha verimli şekilde tasarlanmıştır. Kalıp tasarım mühendisliği için bu, döngü süresinin uzunluğuna bağlı olarak ürünlerin farklı makinelerde işlenmesi anlamına gelir. Homojen zaman ihtiyacı sayesinde bu daha uygun maliyetli kapasite planlaması ile sonuçlanır.

Tüm süreç zinciri boyunca veriler, her bir operasyon adımı için doğru zamanda ve doğru yerde mevcuttur. Bu amaçla kalıp tasarım mühendisliği tüm projeleri şeffaf şekilde küresel ölçekte temsil eden bir bilgi sistemi kullanır. Gerçekten de Blomberg’de dijital panolar günlük Gemba Yürüyüşünün temel bir unsurudur (Görüntü 1). Japonca bir terim olan Gemba (mevcut yer) fikri Yalın Üretim’den gelir ve tüm zorlukların görünür olduğu ve optimizasyon yaklaşımlarının doğrudan sahada geliştirildiği anlamına gelir.

Şekil 1: Dijital panolarda güncel bilgilerin görüntülenmesi, kararların doğrudan çalışma alanında alınabileceği anlamına gelir.

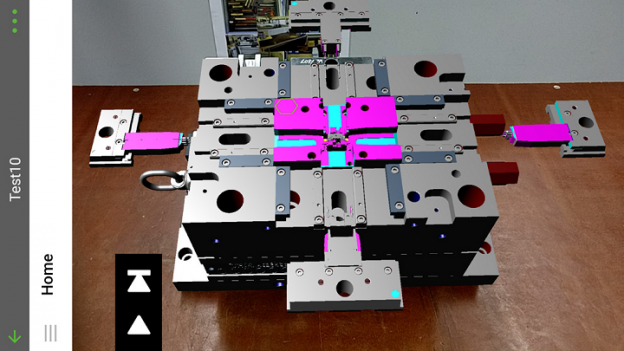

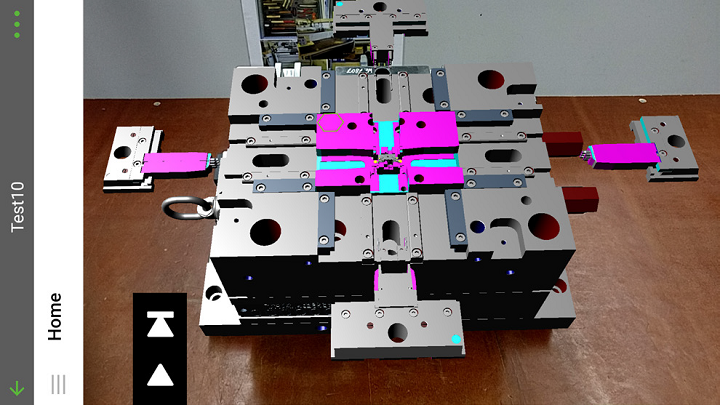

Şekil 2 : Sanal destekli montajda artık kâğıt formatında dokümantasyona gerek yoktur.

Dr. Holsten “Verilerin tutarlı kullanımıyla, ilgili çalışma alanında hali hazırda gerekli olan tüm bilgiler karar vermek amacıyla mevcuttur” diyor. Diğer sistemlerden gelen dijital veriler fiziksel ürüne atanır. Sonuç, Endüstri 4.0’ın bir unsuru olan siber-fiziksel sistemdir. SAP sisteminden ve dahili platformlardan gelen veriler ilerideki kararlar için gerekli bilgileri sağlar. Dr. Holsten “Burada tam olarak ihtiyaçlarımıza uyarlanmış bir veri tabanı programladık” diye açıklıyor. Dolayısıyla projenin durumu, maliyetler, çizelgeler veya malzemeler gibi bilgiler değerlendirmelere dahil edilir. Veri aktarımı her iki yönde de çalışır: dokunmatik ekranda yapılan değişiklikler şirketteki diğer tüm süreçler için SAP üzerinden elde edilir.

Daha Hızlı Test Yürütme

Endüstri 4.0’ın uygulanması söz konusu olduğunda, gerçeklik ve sanal dünya daha da yakından bağlantılıdır. Artırılmış Gerçeklik – yani, gerçekliğin bilgisayar destekli arttırılması – kalıp tasarım mühendisliğinde püskürtücülerin konumlandırılması için koordinatların belirlenmesine yardımcı olur. Her bir makine için 200’e kadar öğenin tam olarak tanımlanması gerekir. Bu amaçla orijinal olarak oluşturulan çizim, 3D gözlük kullanılarak veya ekranda gerçek durumla kaplanır. Başlangıçta makine yazılımdaki dijital ikizdir. Bu verilerden 3 boyutlu bir model oluşturulur. Sabit bir kamera gerçek ürünü kaydeder. Modeli gerçek makinenin fotoğrafına konumlandırarak, çalışanlar önceki prosedüre kıyasla ilgili süreyi önemli ölçüde azaltan kesin kullanım talimatları elde eder (Şekil 2).

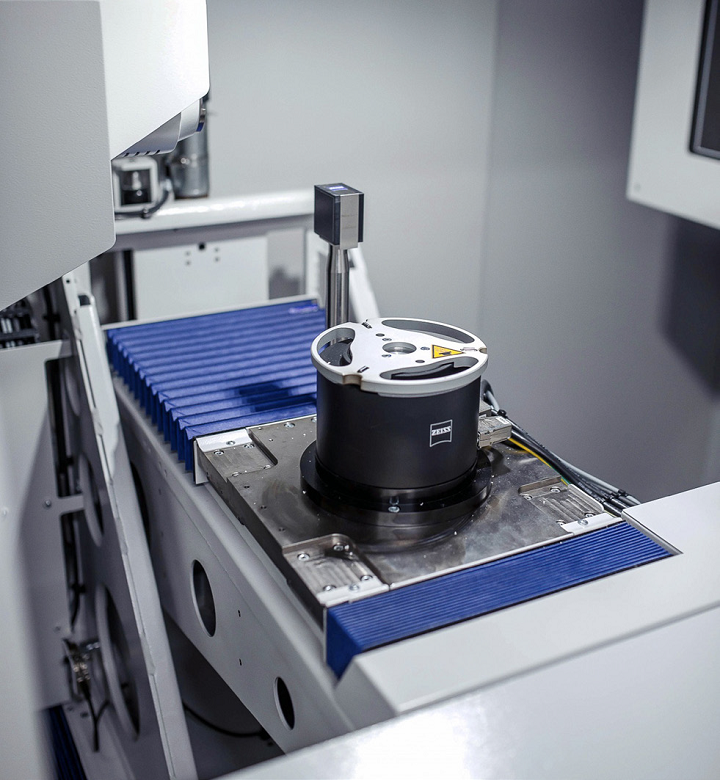

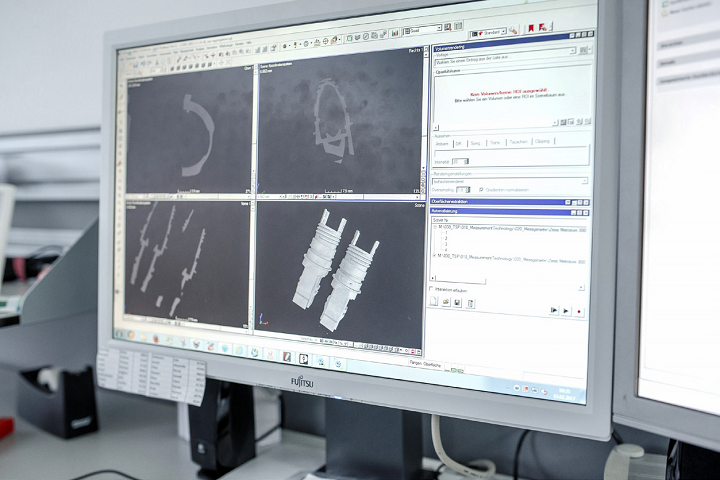

Makine testi söz konusu olduğunda dijital veriler de çalışma prosedürünün iyileştirilmesine katkıda bulunur. Makinenin sonraki ölçümü için test ölçüleri önceden manuel olarak kaydedilmiştir. Bununla birlikte karmaşık ürünler, kumpaslarla birkaç kez belirlenmesi gereken 2500’e kadar test ölçüsü içerir. Bu zaman alıcı bir süreçtir. Burada bilgisayarlı tomografi (CT) kullanılmaktadır (Şekil 3 ve Şekil 4). CT’de oluşturulan gerçek görüntü daha sonra makinenin dijital ikizi ile kaplanır. Sahte renkli resimde herhangi bir sapma anından tespit edilebilir. En küçük ayrıntılar artık gerçek üründe değil, sonuçta ortaya çıkan resimde ölçülmektedir. Onayları ancak birkaç ölçüm döngüsünden sonra vermek yerine, süreç artık çok daha hızlı hale gelmiştir. Dr. Holsten gururla şunları söylüyor: “Her bir test boyutunun ölçülmesi artık yaklaşık 90 saniye sürüyor. Bu önemli bir zaman tasarrufudur.”

Şekil 3 : Bilgisayarlı tomografi geleneksel ölçüm teknolojisinin yerini alıyor.

Kalıpların Taşınmasının Hassas Takibi

Gelecekte tam otomatik üretim yapabilmek için sanal olarak üretilecek olan sadece kalıplar değildir. Ayrıca süreçlerin tümüyle dijital olarak tanımlanması da gerekiyor. Bunun sonucu olarak kalıp tasarım mühendisliğinde proses zincirlerine veri sağlayan başka bir proje hayata geçirildi. Enjeksiyon kalıp makineleri depodan ilgili makineye taşınmalıdır. Fabrika atölyelerinin kapılarına takılan sensörler, bir RFID etiketi sayesinde hangi makinenin hangi yöne taşındığını algılar. Bu şekilde kaydedilen veriler proses takibi için kullanılır. Makine ayrıca aleti RFID etiketi aracılığıyla tanımlar ve uygun programı ana bilgisayardan otomatik olarak indirir. Üst seviye kontrol sistemi ayrıca malzeme yönetimi verilerine de erişir.

Orada, kayıtlı bakım aralıklarına bağlı olarak servis zamanı geldiğinde ilgili çalışana bir mesaj gönderilir.

Şekil 4 : Bilgisayarlı tomografi geleneksel ölçüm teknolojisinin yerini alıyor.

Şekil 5 : Tutarlı veri modelleri bir dizi prosedürle otomatik üretime olanak tanır.

Endüstri 4.0’ın hedefine henüz ulaşılamadı, ancak birçok şirket tarafından bu yol uzun süredir takip ediliyor. Artan dijitalleşme, sırası herhangi bir gereksinime uyarlanabilen kalıp tasarım mühendisliğinde karma prosedürlere sahip otomasyon hücrelerini artık mümkün kılıyor (Şekil 5). Phoenix Contact teknik olarak mümkün olan her şeyi yapmak yerine sadece faydalı olan yönleri uygulamaya koymaktadır. Odak noktası kesinlikle maliyet etkinliği, kalite, esneklik ve performanstır.

Anja Moldehn

Yük. Müh. , Kıdemli Proje Yöneticisi Endüstri 4.0, Phoenix Contact Electronics GmbH, Bad Pyrmont, Almanya